Инновационные строительные материалы – поризованный камень

20 Август 2013В настоящее время к каменным строительным материалам предъявляются строгие требования по ряду параметров, в том числе теплоизоляционным свойствам и прочности, что обуславливает появление новых видов продукции.

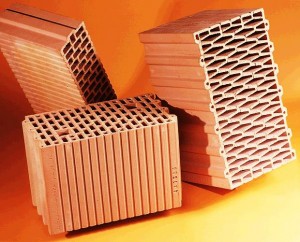

Одним из таких материалов является поризованный камень – высокотехнологичный материал со сложной формой, для изготовления которого используются натуральные компоненты глина, вода и опил.

Этот каменный материал – полноценная альтернатива классическому пустотелому керамическому кирпичу и применяется для кладки:

• наружных стен;

• внутренних перегородок;

• перекрытий;

ряда других строительных ограждающих конструкций.

Поризованный камень имеет ряд других названий. В частности, отметим:

• керамический блок;

• камень крупноформатный;

• керамика поризованная;

• керамоблок.

Например, широкое распространение при возведении различных объектов получил керамический блок BRAER Ceramic Block.

Изготовление продукции

Производственный цикл изготовления поризованного камня заключается в выполнении нескольких этапов.

На первом этапе идет подготовка исходного сырья. Большое значение имеет качество главного компонента – глины. Например, компания BRAER использует для производства данного вида строительного материала высококачественную глину Обидимского месторождения, с последующей семиступенчатой обработкой, что исключает наличие примесей, которые негативным образом сказываются на качестве поризованного камня.

Глина смешивается с рядом добавок, что обеспечивает необходимые прочностные характеристики керамических блоков. От компонентного состава зависит пористость, теплопроводность и плотность крупноформатного камня.

Все компоненты тщательно размельчаются и перемешиваются с использованием специального оборудования. Так получается шихта.

На следующем этапе шихта подается на прессовый агрегат, пропускается через дегазатор, экструдер и поступает в фильеру, где выполняется формовка изделия. Так производятся блоки-сырцы.

Блоки-сырцы сушатся в специальных камерах определенный период времени при заданной технологией температуре, что позволяет избежать деформации изделий при дальнейшем обжиге.

Заключительный этап – обжиг. Для обжига применяются туннельные печи с газовыми горелками точечного типа и необходимой контрольной измерительной аппаратурой, что дает возможность контролировать процесс обжига и получать поризованные блоки высокого качества.